Systèmes de propulsion intégrés

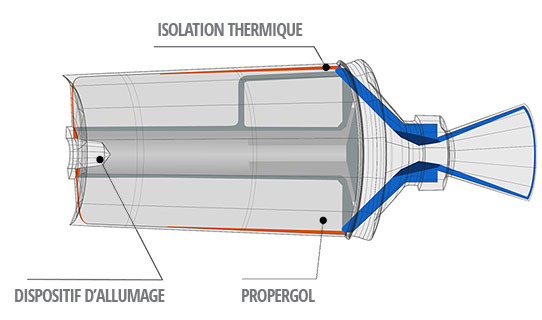

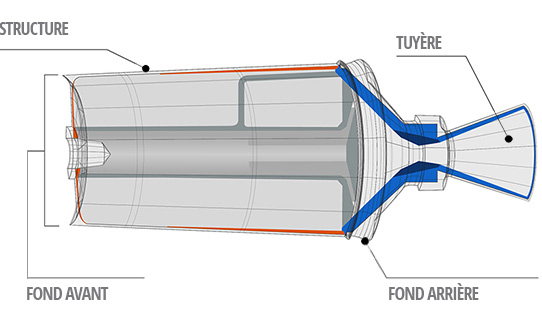

Un propulseur se compose principalement de :

• Un corps de propulseur, faisant généralement partie de la structure externe de la roquette ou du missile.

• Une série d’isolants protégeant le corps des agressions thermiques et/ou chimiques.

• Un bloc de propergol

• Des tubes de liaisons et des tuyères disposant (ou non) de dispositifs de déviation de jet (butée flexible, déviateur de jet…)

• Un dispositif d’allumage

• Dans certains cas, le propulseur comprend des composants additionnels, notamment un dispositif de sécurité d’allumage (ISD), une isolation thermique extérieure, des hangers, etc.

Roxel propose une gamme de propergols, de corps de propulseur et de matériaux associés des plus larges :

• Matériaux énergétiques : propergols (EDB, CDB, composite, nitrate d’ammonium)

• Technologies de fabrication de structures de moteurs-fusées

Matériaux énergétiques

Roxel conçoit, développe et fabrique une gamme complète de matériaux énergétiques à base de propergol solide. Le propergol solide contient un combustible, un comburant et des additifs permettant de contrôler ses propriétés balistiques et physiques. Le propergol peut être moulé ou extrudé et même usiné à la forme souhaitée.

Propergols composites (principalement HTPB)

Les propergols composites sont essentiellement composés d’un comburant solide, d’un liant organique de poudre métallique et d’additifs permettant le contrôle des propriétés balistiques et mécaniques.

• Composites moulés

• Extrudés

Propergols double base

Les propergols double base sont essentiellement composés de nitrocellulose et de nitroglycérine. Ils contiennent également des additifs pour permettre le contrôle des propriétés balistiques et mécaniques, et garantir leur stabilité chimique.

• Epictète (CDB)

• Double base réticulés (XLDB)

• CDB modifiés par élastomère (EMCDB)

• Double base extrudés (EDB)

Propergols énergétiques avancés

Propergols à base de nouvelles molécules (ADN, FOX, GAP)

Roxel a la capacité de fabriquer n’importe quelles dimensions (masse et diamètre) de propergol solide pour système de propulsion tactique.

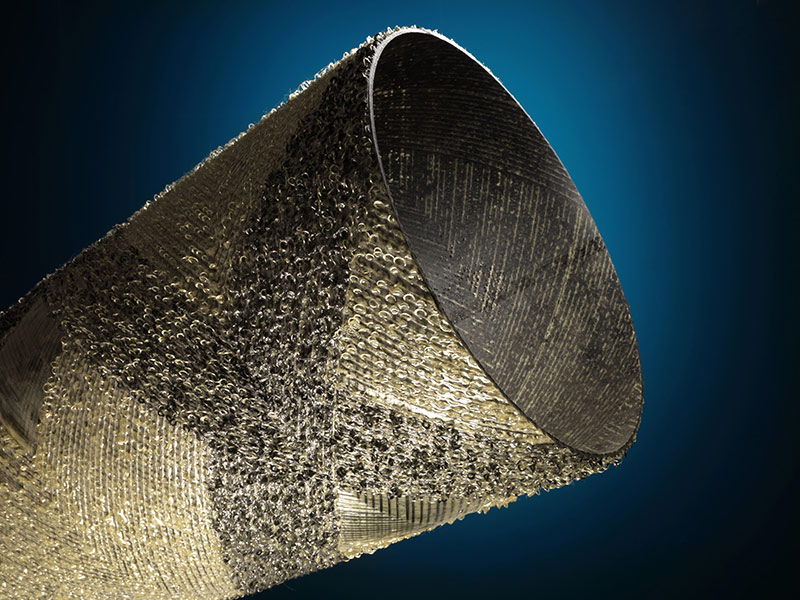

Matériaux inertes

Roxel conçoit, développe et fabrique une large gamme de matériaux inertes. Ils sont utilisés pour la protection des structures et l’inhibition des blocs de propergol lorsque nécessaire.

Ces matériaux requièrent :

• Une résistance aux chocs thermiques et aux températures élevées

• La capacité de réduire les transferts thermiques dans le corps (faible conductivité thermique)

• Une résistance aux chocs mécaniques liés à l’amorçage

• Une résistance à l’érosion chimique et mécanique liée aux gaz de combustion

• Une compatibilité chimique avec le bloc de poudre et le gaz propulseur

• Une densité aussi faible que possible

Les matériaux inertes peuvent être classifiés selon les familles de composants suivantes :

• Matériaux élastomères, tels que les silicones et caoutchoucs (applications : Isolants thermiques, protection ablative pour les systèmes de courte durée, tuyères flexibles, inhibiteurs, colles…)

• Matériaux rigidimères utilisant résines phénoliques… (applications : isolation thermique appliquée pour le renforcement des chambres de combustion, conduites, têtes, tuyères ou corps de statoréacteurs, peintures intumescentes…)

• Matériaux céramiques et composites (applications : composants TVC – contrôle du vecteur de poussée – tels que les tuyères, clapets, aubes de déviation de jet, etc.)

• Matériaux réfractaires, tels que le molybdène (applications : tuyères, les déviateurs de jet, etc.)

Structures

Grâce à une gamme polyvalente de technologies propres pour la production de corps de propulseurs, Roxel peut concevoir et proposer le compromis idéal (coût, performance, signature MURAT) pour répondre aux exigences clients.

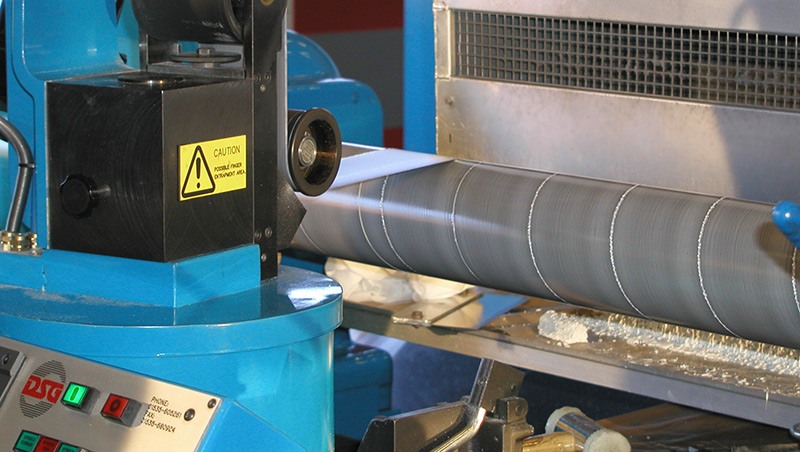

Structures métalliques

Les corps de propulseur en métal offrent une rigidité élevée et conservent leur résistance même à haute température.

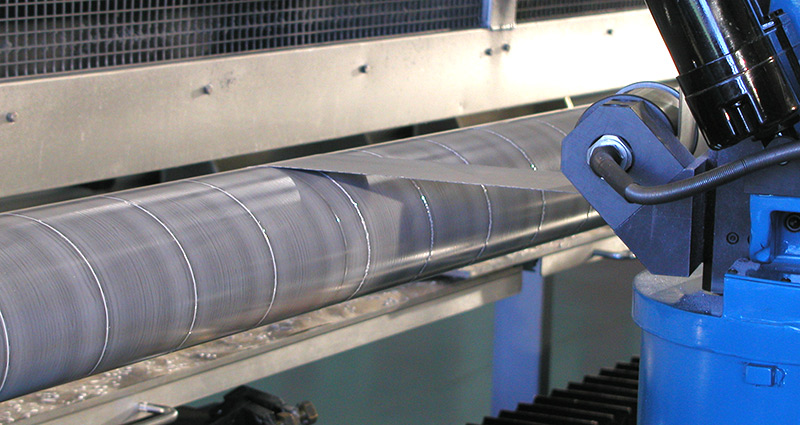

• Les structures fluotournées (voir photo) sont produites à partir d’un tube de métal mis en forme autour d’un mandrin. Des molettes exercent une pression très importante entraînant le fluage du métal et le repoussant autour du mandrin à la forme et à l’épaisseur désirée. Au cours de ce processus, la structure est travaillée à froid offrant ainsi un corps de propulseur en métal durci.

• Acier

• Aluminium

Structures composites

Les structures composites offrent un poids réduit et permettent de nombreuses configurations. Elles sont particulièrement avantageuses en présence d’exigences de muratisation au feu et impacts de balles.

• Kevlar

• Bandes d’acier laminées (SSL)

Structures hybrides

Les corps en composite hybride comportent des fibres, des résines et une structure métallique. Ils constituent ainsi une forme intermédiaire entre les corps métalliques monolithiques et les corps composites.

• Enroulement filamentaire kevlar sur aluminium (KOA)

Les corps en KOA offrent une forte résistance à la pression en service, un poids réduit et une signature MURAT améliorée. Cette technique est utilisée pour plusieurs corps de propulseurs déjà en service.

Intégration de propulseurs